九牧厨卫股份有限公司

九牧5G智慧制造产业园项目是省、市重点项目,占地面积1200亩,总投资 30 亿元,年产值约22亿元。项目一期用地436亩,总投资10.5亿元,已于2020年4月投入生产。

项目与全球多家世界知名企业合作,在行业内实现多项创新突破,目前为世界领先的智慧制造陶瓷工厂 :与德国西门子合作,对整体产业园区进行设计规划、同时生产工艺流程按照工业4.0智慧工厂进行规划设计;建设工业 4.0 自动化物流平台;与华为战略合作关系,同时携手中国电信提供智能服务建设,为全省首家5G智慧陶瓷工厂;设立陶瓷工艺研究院,旨在打造一个“绿色、环保、节能、高科技”的陶瓷智慧制造产业园。

九牧5G智慧制造产业园项目实施内容

从工业智能化发展的角度出发,工业互联网将构建基于网络、数据、安全的三大优化闭环。其中“网络”是工业系统互联和工业数据传输交换的支撑基础,通过构建新型的机器通信、设备有线与无线连接方式,支撑形成实时感知、协同交互的生产模式。“数据”是工业智能化的核心驱动,包含数采、集成、建模、决策和反馈控制等功能模块,涉及边缘计算、云计算等基础技术,实现生产过程的自动化控制、智能化管理、定制化生产等层面的智能化生产。“安全”是网络与数据在工业中应用的安全保障,包含设备安全、网络安全、控制安全、数据安全、应用安全和综合安全管理,实现对工业生产系统和商业系统的全方位保护。

现有技术对实时产量、在线良率波动、工艺过程稳定性、员工标准化生产的情况、物料储备、能源消耗、订单完成率等生产数据缺乏有效的撷取与监控,导致生产效率低,不合格率波动大会影响订单、产生不必要的物料消耗、增加人工检测的成本等。为了解决这些问题、建设符合工业4.0和工业互联网要求的智慧工厂,实现产业园区规模化及专业化的转型升级,以科技赋能,该项目运用5G、工业视觉、边缘计算、云计算、AI等新技术,搭配多样化的数据采集方式、全面物料管理及可扩展的监控预警平台,融合国际制造企业的优秀管理经验,将人员设备物料等制造要素,以精益生产理念整合到相关后台系统中;强化厂区运营管理、实现员工人脸识别告别刷卡、访客自主管理申请、消防系统联动一键处理等智能管理。

九牧5G智慧产业园内建成全覆盖的4G、5G专网,并逐步实现自动监测实时产量、生产线工艺、员工标准化作业、能源消耗,自动检测产品外观,施釉机器人自动施釉,AGV运输小车替代人工运输,无人立体仓库智能化管理等功能,助力园区基于5G网络运行九牧自研MES系统、电信自研 MEC 平台等,加快IT(信息技术)、OT(操作技术)、CT(通信技术)彼此间地融合,完成工业4.0制造升级。

1. 精益生产

精益生产包含设备管理和人员(作业标准化)管理两部分。

1.1 设备管理

(1)功能介绍:对生产设备的运行指标数据进行自动采集,并在后台通过分析、对事先设定的异常情况进行预警。

(2) 实现方式:设备运行数据采集结合设备类型不同实现方式也不同,对于不支持直接输出数据的设备,可借助PDA扫码枪人工采集设备生产数据;对于设备有对外数采接口,可通过辅助的5G工业通信终端实现数据采集;同时还可辅助相机及工业视觉技术采集工业设备运行状态图片。对于不同的实现方式,后台的MES、ERP等系统需结合不同的数采方式定制开发,对采集的数据进行分析并通过数字看板、APP等方式进行展示、预警等。

(3)价值分析:可实时感知设备运行状态,对于设备运行指标出现异常可实现主动维护、节约人工成本。

1.2 人员管理(即作业标准化)

(1)功能介绍:将作业人员、作业顺序、工序设备的布置、物流过程等问题做最适当的组合,以达到生产目标而设立的作业方法。以人的动作为中心、按没有浪费的操作顺序进行生产的方法。是管理生产现场的依据,也是改善生产现场的基础。

(2)实现方式:通过视频监控+人脸识别+AI分析+5G+边缘计算等技术手段,对员工的着装、精神状态、生产的规范化行为等方面进行有效的采集、分析,对不规范的行为需能实时预警。

(3)价值分析:①.可节省相关监管人员的人工成本。②.可通过员工生产作业的标准化操作提升生产效率、降低废品率、节省物料成本、降低不安全生产所带来的安全事故。③.提升员工的素质和企业形象。

2. 能源消耗

(1)功能介绍:主要对工业制造所涉及的气表、水表、电表等表具的能耗数据进行自动实时采集,后台系统进行大数据智能分析,实现设备、能耗等异常情况的主动预警,输出节能生产的时间段、季节、气候要求等。

(2)实现方式:①.结合已采购的工业水表、电表、燃气表所支持的接口方式(以 RS485 串口为主,少数网口),通过辅助新增的 4G 工业网关结合电信提供的4G+MEC无线专网实现了三表数据的实时自动采集。②.采集后由电信物联网平台输出API能力接口,九牧MES系统进行调用获取相关表计数据。③.九牧自研MES系统基于大数据智能分析,实现设备、能耗等异常情况的主动预警,输出节能生产的时间段、季节、气候要求等。以用电为例,基于该应用创新可在九牧自研MES系统上实现如下功能:用电量可根据峰、平、谷时段进行能耗统计并生成实时能耗量和电费报表, 能源统计管理:为需求部门提供能耗预测、计划、考核管理,为企业管理提供能效分析、能源成本核算、能耗对标分析。

MES 系统能源管理界面截图

(3)价值分析:①.有效节省原来手工定时抄表、巡检、检测的人工成本。②.可实现主动监管、主动预警,提前发现表具异常,降低因表具异常而带来的损失。③.对余额按需预警,主动缴费,预防因费用不足被停用而影响生产。④.能耗大数据分析,第一时间发现能耗异常,实现节能减排、绿色生产。⑤.经测试,基于该解决方案可实现对能耗数据自动采集及异常预警可降低 11%能耗费用。

3. 5G+机器视觉的自动质检

(1)功能介绍:通过技术手段对生产制造中的半成品、成品的合格率按一定的维度进行识别、采集,后台系统进行分析、统计、输出不合格的产品并按需进行预警。管理人员结合预警主动处理、实时管控订单进度。质量管控是产线中产品制造和产品质量的保证。

(2)实现方式:①.通过产线部署工业相机、5G工业网关,在九牧机房部署 MEC 边缘计算网关,在天翼云云端部署学习模块。②.借助九牧园区内的5G+UPF下沉的无线切片专网实现工业相机的汇聚、裁图和实时传输。在MEC边缘计算网关侧部署实现马桶自动检测的算法软件,实现边缘计算。同时将采集的照片实时传输到天翼云实现算法模型的学习, 以实现对边缘算法模型的优化,提升检测精确度。部署在MEC的边缘计算模块需与九牧MES系统对接,实现产线工序的端到端关联。

基于 5G+AI+机器视觉的马桶质量质检解决方案图例

(3)价值分析:①.通过机器视觉实现产品质量的自动检测,节省人工检测的成本和质量。②.分析不同人员的生产质量,进行绩效管理,提升相关工作人员的总体生产水平,降低产品不合格率,可确保订单时效性、提升企业形象。③.可大大提升生产过程中的管控水平,降低定期查看生产进度的人工成本。

4. 5G+施釉机器人

5G+施釉机器人借助低时延5G网络和PLC与MES系统互通,实现设备状态、生产数据实时采集以及施釉工艺参数远程传输,准确控制施釉的力度,保证釉面平整光滑。以往人工施釉1小时能完成20件,现在5G+施釉机器人一个小时就能完成30件,工作效率得到显著提升。由于施釉场景多粉尘排放,用机器替代人工还能保护劳动者的身体健康。

5G+施釉机器人为马桶施釉

5. 实现智能物流的 5G AGV 一体化小车创新应用

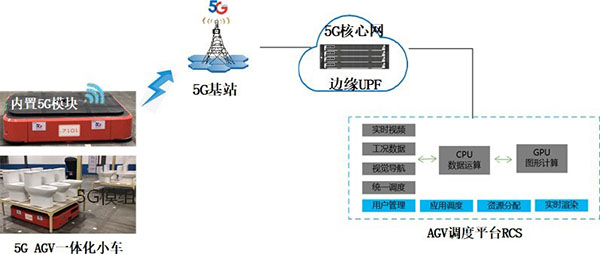

(1)功能介绍:通过在 AGV 小车中集成 5G 通信模块创新改造,借助电信5G+UPF 下沉SA 切片专网,①.利用 5G 的大带宽实现现场高清视频回传, 配合后台系统的智能分析软件,实现了基于视频的智能视觉导引。②.利用 5G 低时延有效地实现后台系统对AGV小车的实时控制,为AGV小车控制上移提供了高效的网络基础。③.利用5G可移动、安全可靠的组网,有效支撑AGV小车的24小时运行,多台AGV的规模调度组网。

5G AGV一体化小车组网图

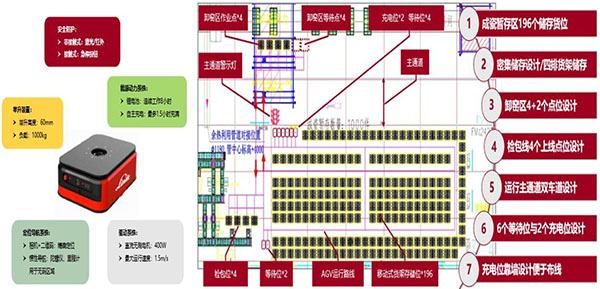

(2)实现方式:通过 5G+AGV 一体化小车代替传统手工搬运方式,完成烧成区及检包区的产品自动运输。通过云端AGV控制平台及后台可视化系统,实时显示 AGV 的状态及点位。目前已在101厂房的烧成区和检包车间部署 6 台 5G+AGV 一体化小车实现自动出入卸窑站、工作台和检包流水线等自主开发升级生产线及自动化设备。有效地提高线平衡率,降低员工疲劳度,减少工时浪费,产量更加稳定并保障员工作业安全,进一步提高整体生产效率。

5G+AGV 一体化小车应用设计

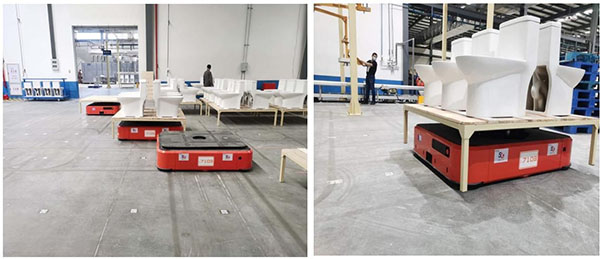

5G AGV一体化小车现场应用拍照

6. 实现智能仓储的无人智慧云仓应用

(1)功能介绍:员工通过人脸识别,识别授权后进入智慧云仓,按导引选取需要的生产资料,自助扫码录入物品出库信息,并人脸识别出智慧云仓。智慧云仓系统通过与SAP系统进行对接,实现仓库物料的有效管理。

(2)实现方式:智慧云仓借助 5G 专网的大带宽和低时延的特点,通过智能视频等相关算法软件采集需要获取和管理生产资料人群的身体特征, 给这部分人群开放通道;通过超市购物形式,使生产资料快速被各生产工序的人员获取,实现自动管理库存,实时库存告警提醒,生产耗材成本分析等功能。

5G+智慧云仓应用场景实例图

(3)价值分析:①.该应用已在 101 厂房启用,可节省 3 个工作人员。②.通过建立智慧云仓,可通过后台系统实时获取仓库备料的库存情况, 相关工序可以根据现场的需要实时获取生产资料,不需要在现场建立大量的二级库存,也可以即时地获取生产物料的消耗数据。因此建立智慧云仓可提高生产工序获取生产辅材的效率,同时降低后勤保障部门的压力,有效地提升了仓库对数据管理的准确率和效率,还可降低物料呆滞率。

7. 利用NB-IOT+振动传感器等辅助装配实现球磨机的故障预测性检测

(1)背景介绍:球磨机是物料被破碎之后,再进行粉碎的关键设备,在该项目中,球磨机的主要用途是实现对泥土进行粉碎。球磨机在日常运行过程可能会因为电机过热、皮带松动、轴承故障等情况而引发运行异常, 从而影响生产效率。

(2)实现方式:通过对不同类型故障的现象进行分析,确认皮带松动、轴承故障等大部分故障情况都会引发球磨机的振动频率出现波动。鉴于此,通过在球磨机上增加辅助的振动传感器和噪声传感器基于NB-IOT窄带物联专网实时采集球磨机的振动和噪声情况,并通过九牧自研的 SCADA 系统上传到MES系统。MES系统结合采集的振动信号频率、频域和燥声信号数据,通过大数据分析,采用振幅概率密度分析等方法,依据振动幅度和噪声曲线变化对球磨机是否故障或异常进行初步预警。当管理人员收到预警后,可主动介入对存在的潜在故障进行提前介入查修或维保。

球磨机+辅助振动传感器组网图

(3)实现方式:在没有增加辅助传感器之前,一般要球磨机故障后才会被发现并进行维修,一次维修常规需要两三天。而基于该解决方案实现故障的预测性检测后,一旦出现石子卡住、轴承运行不畅且还能正常工作的情况下,MES系统都能实时进行预警,技术人员按预警一般只需花费30分钟左右就可通过简单处理进行解决,有效的预防球磨机出现整机故障而影响生产效率,大大降低人工巡检成本和维修时间。

8. 九牧自研工业系统与电信自研 MEC 平台的创新合作

乐石MES系统已作为中国电信集团公司MEC平台的业务能力提供方并签订合作协议,并部署在电信集团自研MEC平台的泉州节点上,目前九牧园区内的5G终端可访问部署在该节点的MES系统上的应用。

实施效果

(一)经济效益

本项目实施后将取得良好的经济效益,为企业增加销售收入,降低用人成本和原材料成本,提高卫生陶瓷的产品质量。同时快速提供企业运营大数据管理的信息,为快速决策提供数据依据。

1. 生产效率复核提升 35%

2. 单位产值能耗复合降低 7%

3. 企业企业运营成本复合降低 8%

4. 产品不良成本率复合降低 5%

5. 产品研发周期年均缩短 15 天

(二)管理效益

1. 降本增效

九牧智慧制造产业园通过人、设备、场景的实时在线、实时联系,提升管理效率,降低人力成本及运营成本;采用智能化设备替代单一重复性工种,优化人才结构;对人员不规范行为实时预警,员工工作效率提升3%。

2. 精细化运营

从线下粗放式管理转化为线上精细化运营,形成数据资产,数据共享,发掘信息资源的内在价值。

3. 智慧化决策

辅助运营人员决策,提升园区运营管理决策水平,减少人工依赖。

4.信息化提升

利用智能化终端实现海量数据实时采集、传输、存储、利用,实现信息化系统的互联互通,为园区提供管理的全过程控制、科学调度、智能管理,提高园区资源利用。

5.园区安全升级

通过对园区各设备运行节点的传感、采集、收发,实现智能化的故障报警和运行效能监测,提高处理故障的反应速度。紧急情况快速响应,打造安全和谐园区。

(三)社会效益

对于传统制造业而言,尤其是建陶行业,转型升级一直是一个很大的课题。而5G商用将为工业互联、大数据应用以及智能制造提供网络支撑,对制造业转型升级具有重要意义。工业物联网在陶瓷生产的应用,将为陶瓷行业的发展开辟崭新的路径。

九牧永春园区作为福建首个5G智慧制造示范产业园的落地,将实现5G技术与本地产业的深度融合,为工业产业提供高质量发展的新引擎, 打造“新产业、新经济、新动能”,助力福建数字经济的腾飞,为国家和地区增加税收,为地方提供更多的就业岗位。